Warum 3D-Druck noch immer nicht da ist, wo er sein sollte und wie wir das ändern.

Wie wir aus Problemen Lösungen machten

Vom Problem des Marktes bis zu unserer innovativen Lösung – dem Bosch Pellet Printer – gibt es hier die ganze Geschichte.

Sie kennen uns schon und möchten direkt in den jeweiligen Fachbereich? Dann hier entlang zu Material und Technologie.

Ansonsten: Weiter Scrollen für unsere Erfolgsgeschichte.

Eine Industrie steht unter Druck

Die Industrie steht unter Druck – verkürzte Produktlebenszyklen, starre Fertigung und der digitale Boom mit KI fordern rasante Innovationen. Doch industrieller 3D-Druck bleibt oft mehr Idee als Realität: Trotz vorhandenem Marktbedarf verhindern komplexe Prozesse und hohe Kundenanforderungen eine zuverlässige Kleinserienfertigung.

Die Industrie steht unter Druck:

- Produktlebenszyklen werden kürzer

- Innovationen müssen schneller umgesetzt werden

- Fertigungstechnologien sind zu starr und unflexibel

Die digitale Welt entwickelt sich rasant:

- KI und maschinelles Lernen revolutionieren ganze Branchen

- Nahtlose Systeme ohne menschliche Schnittstellen sind entscheidend

- Bestehende Wertschöpfungsketten können optimiert, aber nicht vollständig unterbrochen werden

Die riesige Innovationslücke

Zwischen digitaler Intelligenz und industrieller Realität gibt es eine Lücke. Additive Fertigung soll diese Brücke schlagen, doch heutige 3D-Druck-Technologien sind zu teuer, zu unzuverlässig und zu begrenzt.

Maschine

- Zu teure Maschinen

- Prozess zu unzuverlässig (Wiederholbarkeit)

- Fehlende Skalierbarkeit

- Fehlende Industriestandards (prozesskonform)

Material

- Zu teures Material

- Zu eingeschränkt (Materialvielfalt und Zertifizierungen)

- Kein Originalmaterial (3D-Druck optimiertes Material)

- Verfügbarkeit von "Spezialmaterial"

Und dann kamen wir und machten aus

Träumen Realität.

Unsere Lösung wird diese Lücke schließen. Eine flexible Hardware-Komponente – unser vielseitiges Druckkopfsystem – trifft auf eine intelligente Software-Plattform. So verbinden wir Schritt für Schritt die Flexibilität der digitalen Welt mit der Skalierbarkeit der industriellen Fertigung - und machen den 3D-Druck wirtschaftlich und industriefähig.

Druckkopf-System

Dynamischer Druckkopf

Mechanische Eigenschaften der Bauteile durch marktneuen Druck-Prozess bis zu 300% besser als gängige 3D-Druck Verfahren (getestet nach ISO-527). Die homogene Masse sorgt zudem für besonders dichte Bauteile.

Druckkopf-System

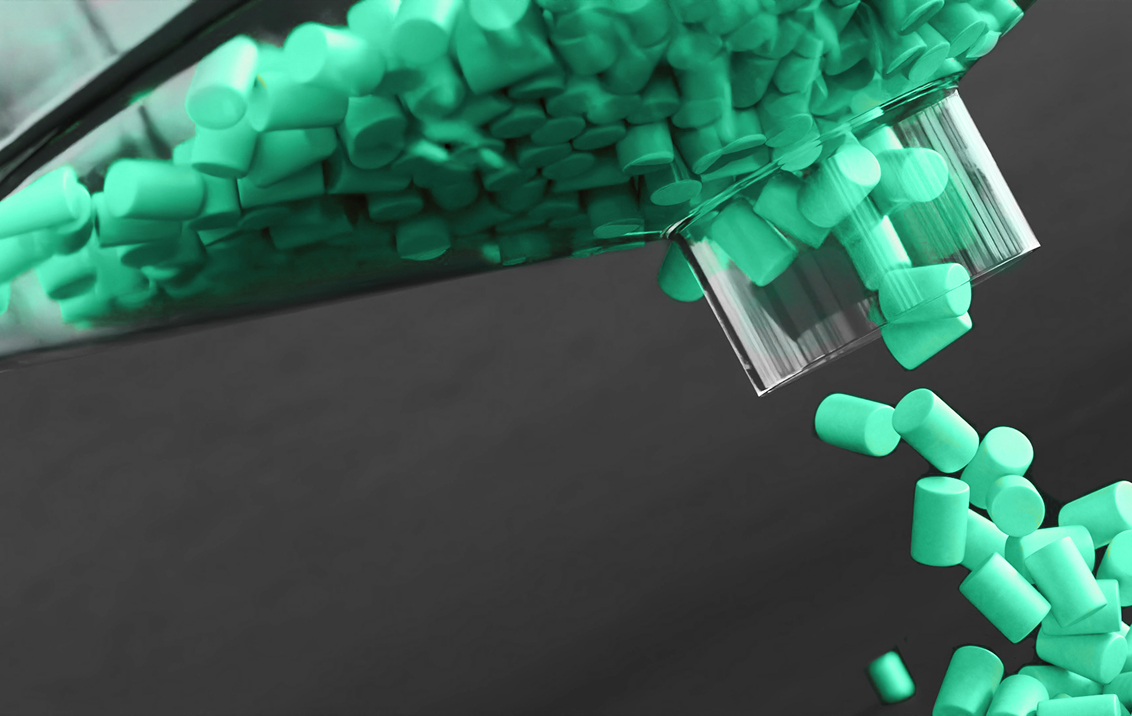

Materialschonende Schmelzeinheit

Große Materialvielfalt durch Spritzgussgranulate. Auch zertifizierte Materialien (z.B. UL 94 V-0 Normen, Radar-Schutz, ESD u.v.m.) durch preisgekrönten und besonders materialschonenden Schmelzprozess möglich.

Flexible Software-Plattform

Auswahl der Materialien aus großer Datenbank. Qualifizieren von eigenem Material leicht möglich. Software Updates mit einem Klick. Besonders anfänger- und benutzerfreundlich.

Interesse geweckt?

Wir freuen uns auf Ihre Anfrage!

Wir helfen gerne weiter!

Materialvielfalt – Granulate aus dem Spritzguss

Das Bosch Werk in Waiblingen mit seiner Spritzgussexpertise ist unser Heimathafen. Hier werden täglich einige Tonnen an Spritzgussgranulaten verarbeitet - und das seit 90 Jahren. Kein Wunder also, das genau hier die Idee des Bosch Pellet Printers entstanden ist. Das Ziel war von Anfang an klar: Die Formfreiheit des 3D-Drucks mit der Materialvielfalt und Kosteneffizienz des Spritzgusses in Einklang bringen. So entstand Bosch Industrial Additive Manufacturing.

Folgende fasergefüllte Materialien können wir bisher verarbeiten – Tendenz steigend.

Verwenden Sie Ihr Serienmaterial

und schützen Sie Ihre IP

Bei uns können Sie auch Ihr hauseigenes Serienmaterial qualifizieren lassen und damit Ihre IP schützen. Unsere Materialauswahl wächst konstant. Sollte jedoch mal ein Material nicht zur Verfügung stehen machen wir dieses auf Anfrage gerne für Sie druckbar. Bleib dem Wettbewerb einen Schritt voraus.

Beweise? Beweise! Das sagen unsere Kunden: Die PA6 GF30 Musterbau Erfolgsgeschichte

Mit Musterbauer Matthias Geertsema (von WMT GmbH - Wir machen Technik) und unserem starken Partner Alexander Polte (VISIOTECH GmbH) konnten wir Träume Wirklichkeit werden lassen. Zum Bau des Rads eines E-Rollators für einen Kundenauftrag war Matthias auf der Suche nach einer Möglichkeit, Prototypen und Funktionsmuster (bis hin zu B-Samples) schnell, kostengünstig und so seriennah wie möglich zu produzieren. Die spätere Serienproduktion war im Spritzguss mit PA6 GF30 geplant.

Starten Sie mit uns in die Zukunft

Sie möchten mit uns in Kontakt treten? Das sind großartige Neuigkeiten!

Ganz gleich, ob es um eine Preisanfrage, Materialinformationen, eine Live-Vorführung, eine Initiativbewerbung, einen Besuch vor Ort, eine mögliche Investition oder eine Forschungsanfrage geht – füllen Sie einfach das Kontaktformular aus, und wir melden uns zeitnah bei Ihnen.

Mit dem Absenden der Kontaktanfrage erklären Sie sich damit einverstanden, dass die oben genannten personenbezogenen Daten zur Bearbeitung Ihrer Anfrage gespeichert und gegebenenfalls an unseren verbundenen Fachhändler 3Dmensionals weitergeleitet werden. Weitere Informationen entnehmen Sie bitte unserer Datenschutzerklärung.